改善事例

-

加工改善 - 2024/10/24

HPM セミドライ加工 洗浄レス効果で作業効率15%アップを実現!

髙橋金属株式会社は広島県の福山市で亜鉛ダイカストの生産を開始し、現在は岡山県に工場を新設・移転、自動車や産業機器向けに亜鉛ダイカストに加えてアルミダイカスト部品の生産。亜鉛ダイカストマシンやアルミダイカストマシン、ダイカストの二次加工に使用する機械加工設備をはじめ数十台の設備を保有し、一部の金型を自社で製作し加工する一貫生産を進めている。

常務取締役 萩原様 ~妥協しないものをお客様に提供する~

ダイカストは製品によって製作が難しいものがあるため、お客様と綿密なやりとりを行いながら納得していただける製品を提供することを心がけている。会社全体では品質を落とさずに納期や価格で競合他社との差別化を図るように努めている。

また、加工を行ううえで最も大切なものは品質の維持である。寸法のズレや巣の発生といった不良品を出さないように解析を用いるが、解析では補えない部分は今までの経験に基づいて製作している。

ダイカスト製品

当時主流だった家庭用ガスコックは真鍮を主に使用していたが材質の近い亜鉛ダイカストに着目し質量や材質が似ている亜鉛でできないか、という理由で真鍮鋳物から亜鉛ダイカストに精工しそのノウハウをきっかけに事業を展開。

ダイカストは完成品に近い形状を成形することで二次加工(切削加工)を減らせることが利点で、亜鉛ダイカストは前述のガス業界や自動車業界ではキーシリンダーのような精密部品にも採用されている。一方でアルミダイカストは車の軽量化に伴い生産量が増加傾向にある。

髙橋金属株式会社で取り扱っているアルミダイカストはADC12。金型内に中の空間を無くしながら注入していく重力鋳造に対し、ダイカストは勢いと圧力で溶けたアルミを押し込み金型に高速高圧で充填をして形成する。

ダイカストはどうしても巣ができてしまいやすいという懸念点がある。しかし誘導解析ソフトを用 いて製品の中枢になるようなところには巣を作らず、解析を重ねてあとで廃棄する部分に巣を寄せておくという技術(オーバーフロー)がある。

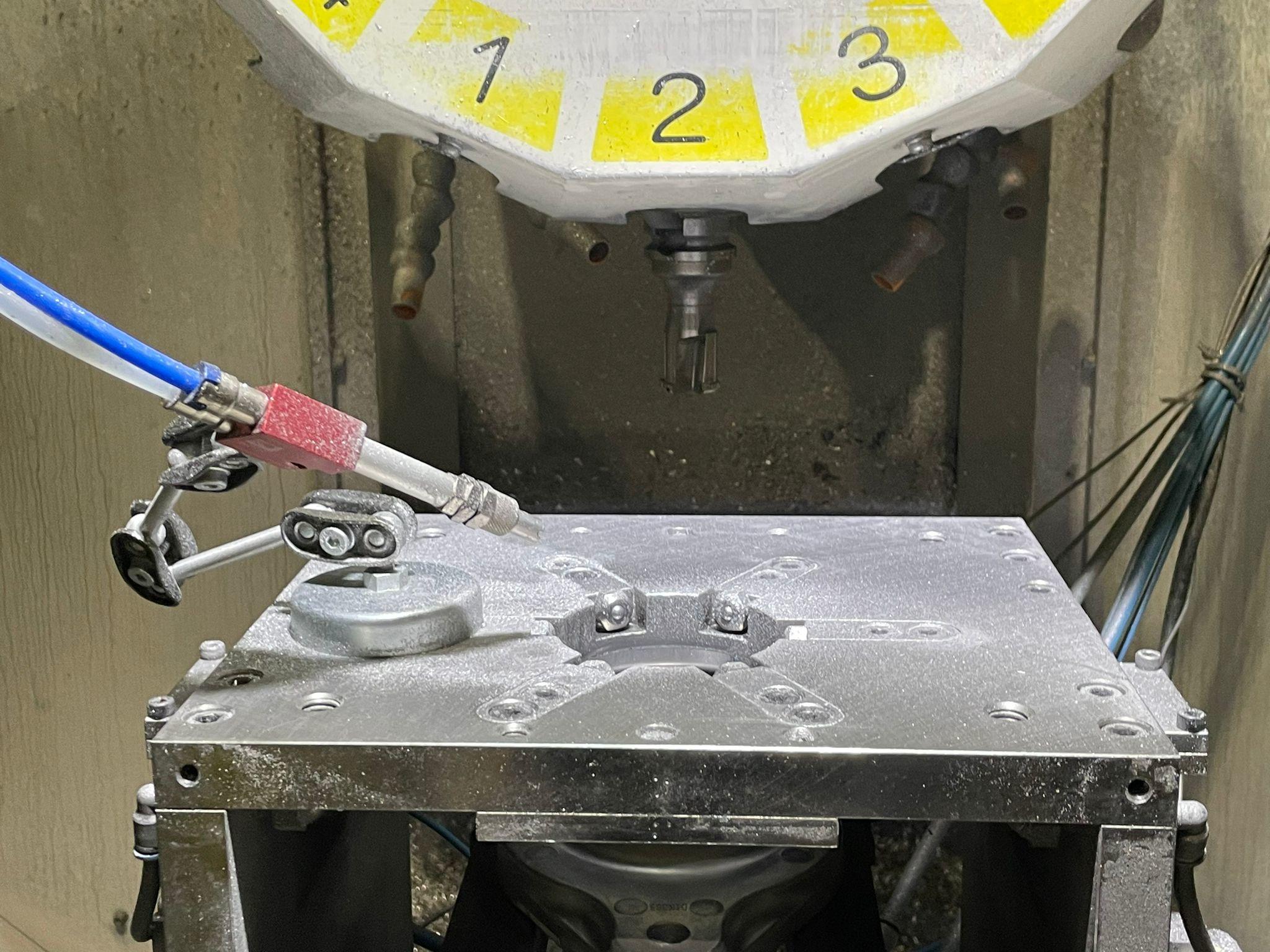

加工後の工程や現場環境に課題

金型製作、鋳造後の切削加工において水溶性クーラント液を使用して加工していたが、加工後のワークのエアーブロー工程や加工機周りの油汚れを無くしたいという思いを持たれていた。

また以前からドライ加工・セミドライ加工について興味はあったが、実機を見たことがなく工具寿命や切削品質を維持するため、多量のクーラント液を使い加工をしていた。

セミドライ加工を行った際の工具寿命や製品品質がどうなるのかという懸念点があったため、今回HPMテクノロジーのセミドライ装置を利用したデモ加工を行うことになった。

作作効率が15%アップに!

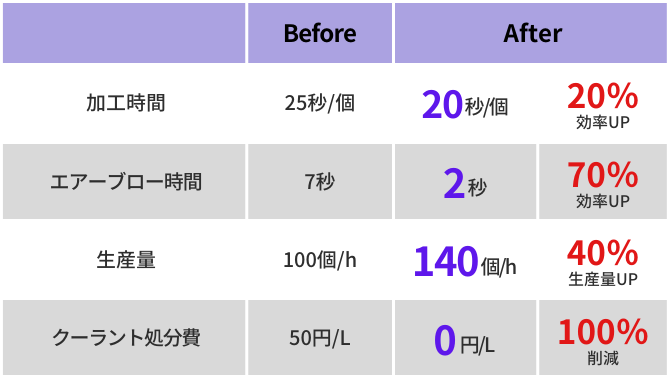

今回セミドライ加工を行う対象のワークはアルミダイカスト。実際に加工した結果、加工面の仕上がりは良好で懸念していた工具寿命は影響がほとんどなく、加工後のエアーブロー工程時間は大幅短縮され加工機周辺の汚れも改善した。またエアーブロー時間が短縮されたことによってエアコンプレッサーの省エネ効果が見込めるように。

そして切り屑を圧縮しブリケットを再利用できるようになった。水溶性クーラント液を多量に使用した切り屑では再利用時に油が出てしまうため投入量が限られていたが、HPMを導入してからその制限がなくなったためリサイクル性が上がった。

髙橋金属株式会社ではこのような改善につながったことで総合的に作業効率が15%向上している。セミドライ加工による生産性は加工領域だけでなく、加工後のエアブローや洗浄、切り屑のリサイクル性をトータルで評価したときに大きく向上することがわかる事例となった。

髙橋金属株式会社の今後の展望

現状の体制を維持しながら、ダイカストの中で新しい技術に挑戦していきたい。セミドライ加工の要素をダイカスト技術に転用できないか考えている。クーラント改善をきっかけに、リサイクル率アップや廃棄物を減少させるなど環境面への配慮にも挑戦していきたいと思っている。

また近年人材確保が難しいので、現場のオートメーション化を行っていきたい。と萩原常務は話している。